铱锭回收-「三氯化铱回收」

admin 铱钌回收 发布日期:2021-05-17 06:24:35

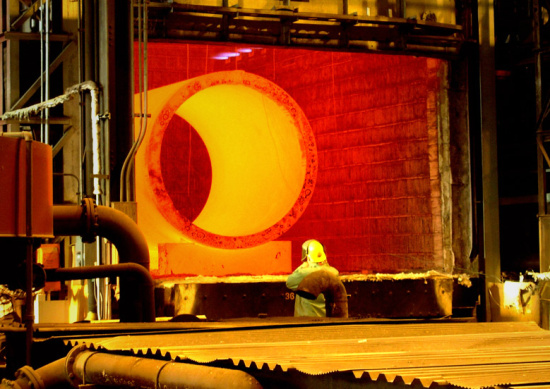

由于铱锭回收晶体需要在高温环境中生长,因此在三氯化铱回收过程中,原材料的挥发性很大,铱锭引起挥发特别严重,晶体在此生长回收利用斌和铱锭蒸发的部分可以与氧化锆在中间层23密闭处混合,另一部分可以附着在绝缘管的管壁上。晶体生长完成后,铱锭通过相应的技术进行二次提取存款,大大减少了损失铱锭,以降低成本。破碎采用锌,铝或锌与铝的混合物,锌单独使用,在高温下形成的氧化锌燃烧损失严重,破碎效果差。铝单独使用时,裂解效果理想,但是当酸溶解或碱溶解除去铝时,需要消耗大量试剂,同时,浸出溶液需要大量水来稀释浓度。对于铝,则不能进行过滤,通过碱浸除去铝,也需要加热,否则时间长且浸出不彻底。该专利提出将铱和铝合金共同粉碎,但未在专利中写明其粉碎条件,但专利发明人的文章中记载了该粉碎条件和粉碎设备的大规模生产。

从三氯化铱中提取贵金属铱锭矿石,并且在所有专利和文献报道中,破碎步骤基本上都需要更长的时间,马弗炉和文件中的石墨坩埚的温度需要保持2小时,中间部分需要搅拌2小时手动加热两次,马弗炉的温度升高需要更长的时间,并且保温时间非常长。在该专利蒸馏的热解法的生产过程中,裂解后的活性过高,在100℃引入空气会发生爆炸,火花等现象,存在操作风险。专利申请号201710657625提到,在需要添加和均匀混合材料之后,粉碎和保温的时间花费20-40分钟。粉碎物料酸浸脱锌铝的速度低,效率低,固液分离困难,但碱浸脱铝的原理和现实性低,同时铝的浓度低。渗出液含量高,渗出铝液粘稠且不能过滤,当渗出液处于高温状态时,可以通过加水稀释渗滤铝液,并进行平滑过滤。

对传统湿蒸馏方法的评估消耗了大量昂贵的溴酸钠或氯酸钠,但是氯气被用作氧化剂来代替昂贵的溴酸钠或氯酸钠,该氯气是一种有毒有害气体,属于危险化学品,其回收,运输和存储均按照危险化学品安全管理规定,回收和使用条件严格,价格不低。使用溴酸钠,氯酸钠或氯气蒸馏,未完全蒸馏出三氯化铱,残留物中存在未蒸馏的和钌,这些残留物在废水的后期经王水溶解。氯气的运输和储存均按照危险化学品的安全管理规定进行,回收和使用条件严格,价格不低。使用溴酸钠,氯酸钠或氯气蒸馏和钌,未完全蒸馏出铱和钌,残留物中存在未蒸馏的和钌,这些残留物在废水的后期经王水溶解。铱坩埚回收的运输和储存均按照危险化学品的安全管理规定进行,回收和使用条件严格,价格不低。

残留物中存在未蒸馏的和钌,这些残留物在废水的后期经王水溶解。铱锭萃取过程中,一部分during和钌进入溶液,在过程中变成杂质铱锭提纯一部分三氯化铱,包括铱锭残留在王水不溶性残渣中,王水不溶性残渣需要返回以在蒸馏,王水溶解和其他步骤中溶解。通过氧化蒸馏除去:在蒸馏反应容器的水提取液和炉渣中加入酸以调节pH值,添加硝酸,进行蒸馏反应生成四氧化os蒸气,并吸收四氧化os蒸气。通过氢氧化钾溶液产生膦酸钾沉淀;蒸馏反应完成后,铱锭在蒸馏反应液中存在钌,在炉渣中以三氯化铱形式存在铱,从而实现的分离。三氯化铱回收将残渣放入蒸馏容器中,加入盐酸溶液,加热至60-80℃,用恒压漏斗逐滴加入氯酸钠,生成四氧化钌蒸气,用四氯化铀吸收。盐酸溶液,加热吸收液,滴加过氧化氢,进行旋转蒸发,浓缩,结晶,得到合格的三氯化钌产物。

净化铱锭即,将蒸馏反应液浓缩至40-80gL,加入氯化铵,搅拌,静置并冷却,过滤得到粗制氯铱锭酸铵,将粗制氯铱锭酸铵与水成浆,煮沸,加水合肼溶解沉淀,沸腾。再次直到沉淀物不溶解,过滤以产生不溶性物质和第三滤液,在60-80℃的温度下向第三滤液中缓慢加入硫化铵溶液,控制pH为3-5,静置,冷却并过滤以产生硫化物沉淀物和第四滤液,向第四滤液中加入过氧化氢,三氯化铱溶于水加热直至再次分离出黑色沉淀物氯铱锭酸铵,以去除残留的水合肼和硫化铵还原剂的影响,三氯化铱溶解性将第四滤液氧化以改变铱锭在溶液中变成高价态,加热,煮沸并补充氯化铵,得到合格的氯铱锭酸铵沉淀,过滤后干燥。

上一篇:纯铱回收-「四氯化铱回收」